Các loại phần tử lọc dầu: Tầm quan trọng, ứng dụng và xu hướng công nghệ

Giới thiệu

Trong các hệ thống thủy lực và động cơ, việc duy trì dầu sạch đóng vai trò quyết định đối với độ bền và hiệu suất. Thống kê cho thấy có tới 80–90% hư hỏng trong hệ thống thủy lực xuất phát từ dầu bị nhiễm bẩn. Tương tự, trong động cơ đốt trong, bụi bẩn và mài mòn từ các hạt tạp chất là nguyên nhân số một gây mòn động cơ, chiếm tới 43% các trường hợp hỏng ổ bạc theo một báo cáo kỹ thuật. Bộ lọc dầu chính là “lá gan” của hệ thống – liên tục loại bỏ cặn bẩn, muội than, mạt kim loại và hơi ẩm ra khỏi dầu, giúp các bộ phận như bơm, van, ổ trục không bị mài mòn và ăn mòn sớm. Nhờ quá trình lọc, dầu luôn được duy trì độ sạch ở mức yêu cầu, giảm thiểu thời gian ngừng máy đột xuất và chi phí bảo dưỡng do hư hỏng.

Để đánh giá hiệu quả của phần tử lọc dầu, các tiêu chuẩn kỹ thuật chuyên ngành thường được áp dụng. Đáng chú ý là chỉ số Beta (β) đo bằng thử nghiệm đa cấp ISO 16889, biểu thị tỷ lệ hạt bẩn bị giữ lại qua lọc.

Ví dụ, β10= 75 nghĩa là bộ lọc giữ được 98,7% số hạt kích thước ≥10 micron (lọc tinh gần như tuyệt đối), còn β10 = 2 chỉ đạt ~50% (lọc thô danh nghĩa). Các hệ thống hiện đại thường yêu cầu bộ lọc có chỉ số Beta cao (ví dụ β>200, tương đương hiệu suất >99,5%) để đảm bảo độ sạch dầu theo tiêu chuẩn ISO 4406 về cấp độ sạch. Việc lựa chọn đúng loại phần tử lọc dầu cho từng ứng dụng cụ thể là vô cùng quan trọng nhằm đạt được mức độ sạch cần thiết, từ đó kéo dài tuổi thọ thiết bị, tiết kiệm chi phí vận hành và nâng cao hiệu suất hệ thống.

Dưới đây, chúng ta sẽ đi sâu vào từng loại phần tử lọc dầu chính được sử dụng phổ biến, bao gồm bộ lọc dầu thủy lực, bộ lọc dầu bôi trơn (động cơ), bộ lọc dầu cao áp, bộ lọc dầu lưu lượng cao và phần tử lọc kiểu giỏ, kèm theo nguyên lý hoạt động, ưu nhược điểm, các ứng dụng tiêu biểu, tiêu chuẩn kỹ thuật liên quan và những xu hướng công nghệ mới trong thiết kế và vật liệu lọc dầu.

Bộ lọc dầu thủy lực

Bộ lọc dầu thủy lực là phần tử lọc chuyên dụng trong các hệ truyền động thủy lực nhằm giữ cho dầu thủy lực luôn sạch, không lẫn tạp chất. Bộ lọc này thường được lắp tại nhiều vị trí trong hệ thống: trên đường hút của bơm (lọc hút), trên đường áp lực cao sau bơm (lọc áp suất), trên đường hồi về thùng dầu (lọc hồi), hoặc trong các mạch lọc phụ (off-line). Mục đích chung là ngăn chặn các hạt bụi bẩn, mạt kim loại, cặn cao su, nước và không khí lẫn trong dầu gây hư hại cho bơm, valve, xi-lanh và các cơ cấu chấp hành. Hầu hết bộ lọc thủy lực ngày nay được thiết kế để loại bỏ được các hạt rất nhỏ, cỡ vài micron, thông thường là khoảng 5 micron hoặc nhỏ hơn tùy ứng dụng. Ngoài ra, phần tử lọc thủy lực cũng có khả năng tách nước lẫn trong dầu nhờ vật liệu hút nước hoặc lớp lọc phân tách, giúp giảm thiểu hiện tượng ăn mòn và suy giảm phẩm chất dầu do nhiễm nước.

Các ưu điểm nổi bật của bộ lọc dầu thủy lực gồm có:

(1) Loại bỏ hiệu quả tạp chất rắn khỏi lưu chất, giữ cho dầu sạch và bảo vệ các thiết bị thủy lực khỏi mài mòn, đảm bảo hệ thống vận hành bền bỉ;

(2) Ngăn ngừa hiện tượng kẹt van, tắc ống do cặn bẩn, phòng tránh hỏng hóc đột ngột khi máy đang hoạt động;

(3) Kéo dài tuổi thọ dầu thủy lực do các chất phụ gia trong dầu ít bị phân hủy hơn khi dầu sạch;

(4) Nhiều chủng loại và kích cỡ bộ lọc có sẵn, đáp ứng các dải lưu lượng, áp suất khác nhau trong công nghiệp. Nhờ những lợi ích này, việc lắp lọc dầu thủy lực gần như là yêu cầu bắt buộc trong mọi hệ thống truyền động bằng dầu. Ngay cả khi dầu mới thay cũng có thể tái nhiễm bẩn nhanh chóng do mài mòn sinh ra bên trong hệ thống, do đó bộ lọc phải làm việc liên tục để duy trì độ sạch.

Tuy nhiên, bộ lọc dầu thủy lực cũng có một số hạn chế. Phần tử lọc cần được bảo trì và thay thế định kỳ; nếu để quá bẩn sẽ bị tắc nghẽn, gây sụt áp lớn trong dòng dầu. Khi chênh áp qua lọc vượt quá ngưỡng cho phép, một van an toàn (van bypass) thường mở ra để dầu không lọc chảy vòng qua – điều này ngăn ngừa hiện tượng “đói dầu” cho bơm nhưng cũng khiến một phần chất bẩn hồi lưu lại hệ thống. Vì vậy, thời điểm thay lọc thủy lực nên dựa trên mức độ bẩn tích lũy (có thể theo dõi qua đồng hồ chênh áp gắn trên lọc) hơn là chỉ theo thời gian sử dụng. Bên cạnh đó, việc lắp lọc không đúng vị trí (ví dụ lọc quá mịn ở ngay đường hút của bơm) có thể gây tụt áp hút và xâm thực bơm, cho nên cần chọn loại lọc và vị trí lắp phù hợp với yêu cầu lưu lượng – áp suất của từng hệ thống.

Về tiêu chuẩn kỹ thuật, bộ lọc thủy lực thường được thử nghiệm theo chuẩn ISO 16889 để xác định độ lọc tuyệt đối thông qua xếp hạng Beta như đã đề cập. Các bộ lọc chất lượng cao hiện nay có thể đạt β≥200 @ 5 micron (tương ứng hiệu suất ≥99,5% với hạt ≥5 μm). Điều này cho phép hệ thống thủy lực hiện đại duy trì độ sạch dầu ở mức rất cao (ví dụ đạt cấp sạch NAS 6–7 hoặc ISO 16/14/11). Ngoài ra, vỏ lọc và phần tử lọc phải chịu được môi trường dầu nóng và áp suất cao. Nhiều tiêu chuẩn quốc tế (ISO, ASTM, SAE) quy định về độ bền nén sập của lõi lọc, độ kín lưu chất, khả năng chống ăn mòn của vỏ lọc, v.v. đảm bảo lọc vận hành an toàn.

Xu hướng công nghệ mới: Các phần tử lọc dầu thủy lực ngày nay có xu hướng sử dụng vật liệu sợi thủy tinh tổng hợp (micro-glass) nhiều lớp thay cho giấy cellulose truyền thống, giúp tăng hiệu suất lọc và sức chứa cặn bẩn. Nhờ công nghệ sợi nano, vật liệu lọc hiện đại có thể giữ lại các hạt siêu mịn với sức cản dòng rất thấp, tăng khả năng lọc mà không làm tụt áp nhiều. Bên cạnh đó, một số thiết kế lọc thủy lực kết hợp lõi nam châm để hút các mạt kim loại từ tính, giảm tải cho phần tử chính. Xu hướng khác là tích hợp cảm biến chênh áp điện tử trên thân lọc để giám sát tình trạng tắc nghẽn từ xa. Nhìn chung, bộ lọc dầu thủy lực ngày càng nhỏ gọn nhưng hiệu quả cao, đáp ứng nhu cầu giữ sạch dầu cho những hệ thống phức tạp và chính xác như máy bay, thiết bị quân sự, dây chuyền sản xuất tự động….

Bộ lọc dầu bôi trơn (lọc nhớt động cơ)

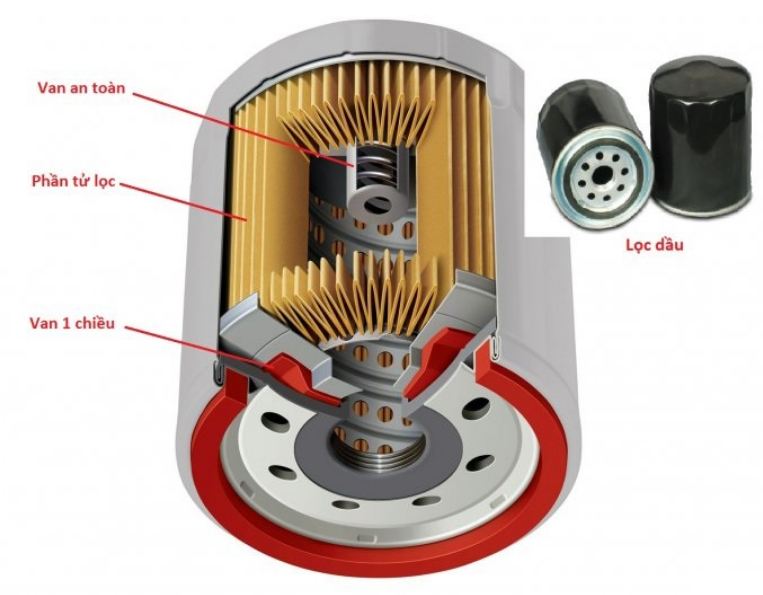

Bộ lọc dầu bôi trơn (lọc nhớt) được sử dụng trong các động cơ đốt trong và hệ thống bôi trơn tuần hoàn để làm sạch dầu nhờn trước khi dầu đi bôi trơn các bề mặt kim loại. Đối với động cơ ô tô, máy phát, máy nén…, lọc nhớt thường có dạng bầu lọc rời hình trụ hoặc phần tử lõi lọc đặt trong cốc lọc trên động cơ. Chức năng của nó tương tự “lá gan” trong cơ thể: liên tục lọc sạch muội than, mạt kim loại mòn, bụi bẩn hút từ khí nạp… ra khỏi dòng dầu, giúp các ổ trục, trục cam, xéc-măng, v.v. không bị mài mòn bởi những hạt siêu nhỏ có tính mài mòn cao. Nhờ đó, tuổi thọ động cơ được kéo dài và dầu nhớt phục vụ tốt nhiệm vụ như một lớp màng bôi trơn và làm mát chi tiết máy.

Bộ lọc dầu bôi trơn trong động cơ thường thuộc loại lọc toàn dòng (full-flow): toàn bộ dầu từ bơm nhớt phải đi qua bộ lọc trước khi tới các bề mặt cần bôi trơn. Do vậy, nếu lọc quá bẩn bị tắc, áp suất dầu sẽ tăng cao tác động lên van an toàn (van bypass) đặt trong bộ lọc (hoặc trong mạch dầu động cơ) và làm van này mở ra. Khi đó một phần dầu không qua lọc sẽ được by-pass thẳng tới bôi trơn động cơ. Cơ chế này đảm bảo động cơ không bị thiếu dầu bôi trơn khi lọc tắc, nhưng đồng thời cũng khiến cặn bẩn còn sót có thể đi vào các khe hở bôi trơn quan trọng. Vì lý do này, nhà sản xuất khuyến cáo thay lọc nhớt định kỳ (thường mỗi 5.000–10.000 km với ô tô, tùy loại dầu) để tránh tình trạng lọc nghẹt. Ngoài ra, việc chọn lọc nhớt chất lượng cao cũng rất quan trọng: lọc rẻ tiền có thể dùng giấy lọc thô, hiệu suất kém và sức chứa cặn thấp, nhanh bão hòa dẫn đến mở van sớm; thậm chí đã có trường hợp lõi lọc kém chất lượng bị sụp rách do áp suất hoặc do hấp thụ nước, khiến chất bẩn lọt qua. Vì vậy, người dùng nên ưu tiên loại lọc chính hãng hoặc thương hiệu uy tín, có ghi rõ các thông số kỹ thuật (độ lọc micron, lưu lượng tối đa, áp suất mở van an toàn, v.v.).

Xét về hiệu suất lọc, bộ lọc dầu động cơ tiêu chuẩn (loại full-flow) thường được thiết kế để giữ lại hầu hết hạt bẩn trên ~20 micron và một phần hạt nhỏ hơn. Đây là sự đánh đổi giữa hiệu quả lọc và dòng chảy: lọc quá mịn có thể cản trở lưu lượng dầu cung cấp cho động cơ ở vòng tua cao. Do đó, đa số xe phổ thông dùng lọc ~20–40 µm danh định. Đối với động cơ diesel tải nặng, nơi sinh nhiều muội than kích thước rất nhỏ, hệ thống bôi trơn thường bổ sung một vòng lọc phụ (bypass filter) song song với lọc chính. Lọc phụ này nhận khoảng 5–10% lưu lượng dầu để lọc tinh gần như tuyệt đối các hạt cỡ 2–10 micron trước khi hồi dầu về. Nhờ chảy chậm qua phần tử siêu mịn, lọc bypass có thể loại bỏ gần như toàn bộ muội than và cặn bẩn vi cấp, với hiệu suất lên đến 98–99% ở kích cỡ ~2 micron. Kết hợp song song hai loại lọc giúp dầu động cơ sạch hơn đáng kể mà vẫn đảm bảo lưu lượng dầu chính. Đây là giải pháp phổ biến trên các động cơ diesel công suất lớn, xe tải, máy công trình… nhằm kéo dài tuổi thọ động cơ và kéo dài chu kỳ thay dầu (có thể gấp đôi, gấp ba so với thông thường).

Ưu điểm của bộ lọc dầu bôi trơn thể hiện rõ ở việc giảm mài mòn động cơ. Các nghiên cứu đã chỉ ra rằng những hạt bụi siêu nhỏ lọt vào vùng bôi trơn sẽ hành xử như giấy nhám, mài mòn ổ trục và xylanh theo thời gian. Nhờ lọc nhớt, tỷ lệ mòn giảm đi rõ rệt, động cơ bền bỉ hơn và ít hỏng vặt. Bên cạnh đó, việc duy trì dầu sạch còn giúp động cơ vận hành hiệu quả, tiết kiệm nhiên liệu hơn do ma sát giảm. Nhược điểm chính của lọc nhớt là tuổi thọ giới hạn – phần tử lọc dần bão hòa cặn bẩn và cần thay mới định kỳ, tạo thêm chi phí và phát sinh chất thải. Tuy nhiên đây là chi phí rất nhỏ so với chi phí đại tu động cơ. Một hạn chế khác là lọc nhớt tiêu chuẩn không giữ được các hạt quá nhỏ (dưới 5 µm), những hạt này tích tụ lâu ngày vẫn có thể gây hiện tượng “bùn dầu” và mài mòn nhẹ. Các xu hướng kỹ thuật hiện nay tập trung khắc phục nhược điểm này, ví dụ sử dụng vật liệu lọc sợi tổng hợp (synthetic) thay giấy để tăng hiệu suất giữ hạt nhỏ, hoặc tích hợp nam châm vĩnh cửu trong lọc để hút mạt sắt. Các bộ lọc dầu thế hệ mới bằng sợi nano tổng hợp có khả năng bắt giữ lượng cặn nhiều gấp 3–5 lần so với lọc giấy truyền thống, đồng thời giảm trở lực dòng chảy. Nhờ đó, một số hãng (như AMSOIL, Mobil…) đã giới thiệu dòng lọc hiệu năng cao cho phép thời gian sử dụng kéo dài 2–3 lần so với lọc thường, hỗ trợ người dùng tiết kiệm chi phí và giảm rác thải.

Bộ lọc dầu cao áp

Bộ lọc dầu cao áp là các phần tử lọc được thiết kế đặc biệt cho môi trường áp suất rất cao, thường lắp trên đường áp lực chính của hệ thống thủy lực – ngay sau bơm, trước các van servo, van phân phối quan trọng. Mục tiêu của lọc cao áp là bảo vệ các thiết bị đắt tiền ở hạ nguồn khỏi mạt kim loại hay mảnh vỡ nếu bơm thủy lực bị hỏng đột ngột. Trong trường hợp bơm bị nứt vỡ hoặc mài mòn nặng, bộ lọc cao áp sẽ giữ lại các mảnh vụn trước khi dầu đi vào van, xi-lanh…, ngăn ngừa hư hại dây chuyền cho cả hệ thống. Vì nhiệm vụ này, có thể nói lọc cao áp là một khoản đầu tư nhỏ nhưng mang lại lợi ích lớn cho các hệ thống hiệu suất cao như máy ép thủy lực, máy xúc, thiết bị khai mỏ, hàng không. Loại lọc này cũng xuất hiện trong một số mạch bôi trơn đặc biệt của động cơ (ví dụ lọc dầu hộp số tự động), nhưng chủ yếu vẫn là trong công nghiệp thủy lực.

Đặc trưng của bộ lọc dầu cao áp là cấu trúc cứng vững, chịu được áp suất làm việc rất lớn. Vỏ lọc thường được làm bằng thép hợp kim hoặc gang dày, chế tạo đặc biệt để chịu được áp lực lên tới hàng trăm bar. Các model lọc cao áp phổ biến hiện nay có áp suất danh định 250–315 bar, tối đa có thể đến ~420 bar (6000 psi). Thử tưởng tượng, vỏ lọc này phải chống chọi áp lực tương đương gấp 400–500 lần áp suất lốp ô tô. Bởi vậy, trọng lượng của lọc cao áp thường khá nặng (vài chục đến hàng trăm kg với loại lớn) và việc tháo lắp đòi hỏi tuân thủ quy trình an toàn nghiêm ngặt – thông thường phải dừng hệ thống hoàn toàn để xả áp trước khi thay lõi lọc, trừ phi sử dụng loại vỏ lọc duplex có hai ngăn song song (cho phép khóa một ngăn để bảo trì mà hệ thống vẫn vận hành). Phần tử lọc bên trong đa số là loại giấy sợi thủy tinh nhiều lớp có độ lọc tinh tuyệt đối (absolute), ví dụ lọc Parker, Hydac cao áp thường có tùy chọn độ lọc 3 µm, 5 µm, 10 µm... nhưng vẫn đảm bảo lưu lượng lớn do thiết kế đặc biệt. Một bộ lọc cao áp cỡ lớn có thể chịu lưu lượng hàng trăm lít/phút dễ dàng – thậm chí mẫu Parker 15.000 L/phút tồn tại cho các hệ thống lớnbinhphat.vn. Chẳng hạn, một bộ lọc cao áp lắp trên đường ống DN100 có thông số: lưu lượng 680 lít/phút, áp suất làm việc 280 bar, độ lọc 3–100 µm. Những con số này minh chứng khả năng vận hành bền bỉ của lọc cao áp trong các môi trường khắc nghiệt.

Ưu điểm chính của bộ lọc dầu cao áp là bảo vệ trực tiếp và nhanh chóng cho các cụm chấp hành quan trọng. Không như lọc hồi (phải đợi dầu về thùng mới lọc) hay lọc tuần hoàn, lọc cao áp bắt giữ hạt bẩn ngay tại tuyến đầu trước khi chúng kịp gây ra bất kỳ tác động xấu nào lên hệ thống. Nhờ đó, nó phòng ngừa hiệu quả các sự cố thảm họa như xước xi-lanh, kẹt van servo chính xác (có khe hở rất nhỏ) vốn có thể xảy ra nếu không có lọc cao áp. Thêm nữa, do lắp ngay sau bơm, lọc này cũng giúp bắt các hạt sinh ra từ mài mòn của bơm hoặc do dầu phân hủy ở áp suất cao, giữ hệ thống sạch từ đầu. Nhược điểm của lọc cao áp chủ yếu nằm ở chi phí và bảo trì. Giá thành phần tử lọc và vỏ lọc cao áp thường đắt hơn các loại lọc khác (vì yêu cầu vật liệu và chế tạo cao hơn). Kích thước cồng kềnh và trọng lượng lớn khiến việc thay lõi lọc tốn công sức, đôi khi phải dùng thiết bị nâng hỗ trợ. Ngoài ra, do làm việc ở áp lực cao, lọc cũng có thể trở thành điểm rò rỉ nguy hiểm nếu không lắp đặt, siết kín đúng kỹ thuật. Vì vậy, nhân viên bảo trì cần được huấn luyện kỹ khi thao tác với các bộ lọc cao áp.

Về xu hướng công nghệ, các nhà sản xuất tập trung cải thiện khả năng chịu áp và lưu lượng của lọc cao áp mà không tăng kích thước. Các thiết kế lõi lọc kiểu xếp nếp đa tầng (deep pleated) và tăng đường kính phần tử được áp dụng nhằm mở rộng diện tích lọc tối đa trong không gian hạn chế, giúp xử lý lưu lượng lớn mà ít bị sụt áp. Vật liệu lọc sợi thủy tinh cũng được tinh chỉnh để duy trì độ bền cơ học dưới lực dòng cao (tránh xẹp sợi). Đặc biệt, nhiều model mới tích hợp sẵn cảm biến điện tử đo chênh áp và cổng kết nối hệ thống giám sát, cho phép biết sớm khi nào lọc bắt đầu tắc để lên kế hoạch thay thế. Một cải tiến khác là các cụm lọc cao áp kiểu manifold gắn trực tiếp trên thân máy (thay vì nối ống), giúp giảm không gian lắp đặt và rò rỉ trên đường ống. Tổng thể, bộ lọc dầu cao áp đang ngày càng an toàn và tiện lợi hơn cho người dùng, đồng thời đáp ứng được yêu cầu khắt khe của các hệ thống thủy lực công suất lớn, hiện đại.

Bộ lọc dầu lưu lượng cao

Bộ lọc dầu lưu lượng cao (high-flow oil filter) là các phần tử lọc được thiết kế để xử lý lưu lượng dầu rất lớn, thường gặp trong các hệ thống có dòng chảy cao liên tục. Ví dụ tiêu biểu bao gồm hệ thống bôi trơn tuabin, máy nén khí công nghiệp, hệ thống tuần hoàn dầu làm mát cho nhà máy điện, hoặc các dây chuyền thủy lực công suất cao trong nhà máy thép, xi măng… Những hệ thống này có lưu lượng dầu chảy qua lọc có thể lên đến hàng trăm, hàng ngàn lít mỗi phút. Bộ lọc lưu lượng cao phải đảm bảo vừa lọc sạch dầu trên diện rộng, vừa không gây sụt áp nhiều, nếu không sẽ ảnh hưởng đến cấp dầu cho thiết bị. Để đạt được điều này, thiết kế của phần tử lọc thường có đường kính lớn và chiều dài lớn hơn hẳn bình thường, kèm theo cấu trúc xếp nếp đặc biệt để tăng diện tích bề mặt lọc. Chẳng hạn, có loại lõi lọc đường kính 6 inch (15,2 cm), dài 60 inch (152 cm), một lõi duy nhất có thể xử lý lưu lượng tới ~500 GPM (gallon/phút), tương đương ~1900 lít/phút. Nhờ diện tích bề mặt khổng lồ, khả năng tích lũy cặn bẩn (dirt-holding capacity) của lọc loại này cũng rất cao, cho phép kéo dài thời gian sử dụng trước khi cần thay lõi.

Phần tử lọc lưu lượng cao thường sử dụng vật liệu sợi micro-glass hoặc sợi polypropylene xếp dạng nếp sâu, kết hợp với lõi đỡ bằng thép cứng để chịu dòng lớn. Dầu thường được thiết kế chảy từ trong ra ngoài qua lõi (inside-to-outside flow) để tận dụng tối đa bề mặt lọc và giữ cặn bên trong lõi. Cấu trúc lỗ xốp đồng đều trên vật liệu lọc giúp dầu phân bố đều và duy trì tốc độ dòng đồng nhất trên toàn bề mặt, tránh hiện tượng “đường dầu ưu tiên” chỉ chảy qua một chỗ. Kết quả là lọc có thể đảm bảo lưu lượng lớn mà vẫn lọc hiệu quả các hạt bụi mịn trên toàn bộ dòng dầu đi qua. Nhiều nghiên cứu thiết kế cho thấy, việc tăng đường kính và chiều dài lõi là phương án hiệu quả để tăng lưu lượng hơn là chỉ tăng số lõi song song, bởi một lõi lớn sẽ giảm được diện tích vách ngăn, gọn gàng hơn và giảm điểm rò rỉ. Thực tế, các cartridge lọc high-flow ngày nay có thể thay thế 5–10 lõi lọc thông thường bằng một lõi lớn, giúp đơn giản hóa bảo trì và giảm thời gian ngừng máy.

Ưu điểm của bộ lọc lưu lượng cao là rõ ràng: (1) Xử lý hiệu quả lưu lượng rất lớn với ít phần tử lọc, phù hợp cho các hệ thống quy mô công nghiệp. (2) Nhờ diện tích lọc cực lớn, nó có thể giữ lại lượng cặn đáng kể trước khi cần thay, tức là kéo dài chu kỳ bảo dưỡng, giảm tần suất thay lọc và giảm chi phí vận hành. (3) Giảm thiểu sụt áp: thiết kế tối ưu đảm bảo tổn thất áp suất qua lọc rất nhỏ ngay cả ở lưu lượng cao, nhờ đó duy trì áp suất dầu ổn định cho hệ thống. (4) Nhiều bộ lọc lưu lượng cao được tích hợp công nghệ tiên tiến (vật liệu nano, màng polyme chống hóa chất...) giúp tương thích với nhiều loại dầu và chất lỏng (kể cả dầu tổng hợp, dầu có tính ăn mòn). Tuy nhiên, nhược điểm là kích thước lớn: những phần tử lọc dài 1–1.5 mét đòi hỏi không gian lắp đặt đủ lớn và thường chỉ phù hợp trong môi trường cố định (nhà xưởng). Mặt khác, giá thành của lõi lọc high-flow cũng cao hơn lọc thường, và không phải lúc nào cũng dễ tìm mua thay thế nếu không có sẵn (thường phải đặt hàng từ hãng). Cuối cùng, do lọc giữ được rất nhiều cặn, khi thay thế cần thao tác cẩn thận vì lõi lọc sẽ rất nặng và chứa nhiều chất bẩn; nếu không có thiết bị nâng hỗ trợ, việc rút lõi ra có thể khó khăn.

Về mặt tiêu chuẩn, các bộ lọc lưu lượng cao vẫn tuân thủ các tiêu chí đánh giá như bộ lọc thủy lực thông thường (chỉ số Beta, độ bền cơ học, tương thích hóa học…). Các hãng lớn như Pall, Parker phát triển dòng lọc high-flow đạt β≥200 @ 10 µm, đảm bảo độ sạch cho dầu tuần hoàn trong các máy lớn. Xu hướng hiện nay tập trung vào tích hợp đa chức năng cho lọc lưu lượng cao, ví dụ: phần tử lọc kết hợp tách nước (vừa lọc cặn vừa hút nước), hoặc thiết kế module gồm nhiều lõi lớn trong một bình lọc để dễ mở rộng lưu lượng. Ngoài ra, một số hệ thống sử dụng lọc tự làm sạch (self-cleaning filters) cho lưu lượng cao: thay vì thay lõi, lọc có cơ cấu gạt bụi tự động và xả cặn định kỳ – giúp vận hành liên tục không ngừng. Những cải tiến này nhằm phục vụ các ngành công nghiệp đòi hỏi dầu siêu sạch liên tục 24/7, như sản xuất chip điện tử, dược phẩm, thực phẩm… nơi mà ngay cả việc dừng máy ngắn để thay lọc cũng không mong muốn.

Phần tử lọc giỏ (lọc rổ)

Phần tử lọc giỏ (hay lọc rổ, basket strainer) là một dạng phần tử lọc dạng lưới thô dùng trong đường ống, thường có hình dạng giống cái giỏ lưới hình trụ nên được gọi tên như vậy. Bộ lọc giỏ thường được lắp trên các đường ống hút hoặc đầu vào của hệ thống để giữ lại các tạp chất rắn kích thước lớn ngay từ đầu nguồn. Ví dụ, trên đường ống cấp dầu cho bơm thủy lực, người ta hay đặt một lọc giỏ để chặn phoi kim loại, mẩu vải, bùn cặn… khỏi vào bơm. Tương tự, trong công nghiệp, lọc giỏ được dùng để lọc thô nước làm mát, dầu nhiên liệu, hóa chất lỏng trước khi chất lỏng đi qua các thiết bị chính. Nhìn chung, lọc giỏ thuộc nhóm lọc sơ cấp (lọc thô), có nhiệm vụ bảo vệ máy móc thiết bị khỏi các dị vật lớn hơn là lọc mịn.

Về cấu tạo, phần tử lọc giỏ gồm một lưới lọc hình ống trụ hoặc hình rổ làm bằng kim loại đục lỗ hoặc lưới thép không gỉ có độ bền cao. Lưới lọc có thể là dạng lưới dệt, lưới inox đục lỗ hoặc kết hợp nhiều lớp lưới để tăng độ bền và độ tinh lọc. Lưới thường đặt trong một vỏ lọc dạng bình áp lực có nắp mở được. Khi chất lỏng chảy qua, các hạt rắn có kích thước lớn hơn khe lưới sẽ bị giữ lại bên trong giỏ, còn chất lỏng sạch chảy tiếp. Độ tinh lọc của lọc giỏ khá đa dạng, tùy kích cỡ lỗ lưới: có thể từ khoảng 50 µm cho đến vài mm đối với lưới thô. Thông thường, các lọc giỏ trong dầu thủy lực hay dầu bôi trơn sẽ chọn kích cỡ lọc cỡ 100–500 µm, đủ để giữ lại phoi lớn, trong khi vẫn cho phép dầu chảy qua gần như không cản trở. Phần vỏ lọc giỏ làm bằng vật liệu bền như gang, thép carbon hoặc thép không gỉ để chịu được áp lực đường ống và chống ăn mòn. Nắp vỏ thường có tay cầm hoặc bulong để dễ tháo mở lấy giỏ lọc ra vệ sinh. Một số thiết kế còn tích hợp van xả đáy để tháo cặn lắng dễ dàng. Lọc giỏ có thể chia thành các loại như lọc chữ Y, lọc T hoặc lọc giỏ kép (duplex). Lọc chữ Y là biến thể nhỏ, hình thân Y để lắp trên đường ống ngang hoặc dọc, chứa một lưới nhỏ đặt chéo; còn lọc giỏ tiêu chuẩn là dạng bình thẳng đứng với giỏ lưới rời bên trong. Lọc giỏ duplex gồm hai bình lọc song song và van chuyển đổi, cho phép vận hành liên tục – khi một giỏ đầy cặn có thể chuyển dòng sang giỏ kia và tháo giỏ thứ nhất ra để làm sạch, không cần dừng dòng chảy.

Ưu điểm của phần tử lọc giỏ là nằm ở sự đơn giản, bền bỉ và tái sử dụng được. Khác với các lọc tinh dùng giấy phải thay thế, lọc giỏ kim loại có thể làm sạch và tái sử dụng nhiều lần, tuổi thọ rất cao. Chúng có khả năng lưu thông dòng chảy lớn nhờ kích thước lưới lớn và diện tích lọc rộng, hầu như không gây sụt áp đáng kể trong đường ống. Bảo trì lọc giỏ khá dễ dàng: chỉ cần định kỳ mở nắp và lấy giỏ lưới ra, dùng khí nén hoặc nước súc rửa sạch cặn bám, rồi lắp lại. Trong nhiều trường hợp, cặn bẩn giữ lại chủ yếu là lá cây, cát sỏi, mảnh vụn… rất dễ loại bỏ. Lọc giỏ cũng có giá thành rẻ và ít hỏng hóc, phù hợp làm giải pháp lọc sơ bộ kinh tế. Về nhược điểm, do là lọc thô nên thiết bị này không thể thay thế cho các lọc tinh ở hạ nguồn – các hạt nhỏ hơn mắt lưới (ví dụ bụi mịn, bùn mịn) vẫn sẽ đi qua. Do đó lọc giỏ thường được dùng phối hợp với lọc tinh: lọc giỏ giữ rác lớn, sau đó lọc tinh xử lý cặn nhỏ. Một bất tiện khác là cần vệ sinh thủ công định kỳ; nếu vận hành trong chất lỏng quá bẩn, giỏ có thể nhanh đầy cặn và phải làm sạch thường xuyên, gây tốn công. Trong thời gian giỏ đầy cặn chưa kịp làm sạch, nó có thể gây cản trở dòng (áp suất rơi lớn) và thậm chí bị cuốn một phần cặn qua lưới do dòng rối. Vì vậy, cần theo dõi chênh áp và xả cặn đúng định kỳ để đảm bảo hiệu quả lọc. Với hệ thống yêu cầu dòng chảy liên tục, nên dùng dạng lọc giỏ kép để luân phiên vệ sinh mà không phải dừng hệ thống.

Các ứng dụng tiêu biểu của lọc giỏ vô cùng đa dạng: từ công nghiệp nặng đến dân dụng. Chẳng hạn, trong đường ống dẫn dầu thô hoặc nhiên liệu, lọc giỏ được lắp để bảo vệ bơm vận chuyển khỏi đá sỏi, gỉ sét từ bồn bể. Trong xử lý nước và HVAC, lọc giỏ giữ rác lá, cặn sinh học trước khi nước vào máy bơm hoặc vào tháp giải nhiệt. Trong thủy lực và bôi trơn, lọc giỏ chặn phoi hàn, mảnh ron vỡ, bụi bẩn lớn khi mới lắp đặt hoặc sửa chữa hệ thống. Một ví dụ cụ thể: Lọc giỏ Lvda DN100 PN10 có thể lọc sạch các tạp chất rắn lớn trong chất lỏng, giúp máy nén, máy bơm vận hành trơn tru và đảm bảo quy trình sản xuất ổn định, an toàn. Sau một thời gian, người vận hành chỉ cần ngắt dòng và làm sạch giỏ lọc rồi tái sử dụng, rất thuận tiện. Với khả năng xử lý đa dạng lưu chất (từ dầu, nước đến khí chứa hạt), lọc giỏ thực sự là một giải pháp lọc sơ cấp vạn năng trong công nghiệp.

So sánh các loại phần tử lọc dầu

Để tiện hình dung sự khác biệt giữa các loại lọc dầu đã trình bày, bảng dưới đây tóm tắt một số đặc điểm chính:

| Loại phần tử lọc dầu | Ứng dụng chính | Đặc điểm và nguyên lý | Ưu điểm nổi bật | Hạn chế |

|---|---|---|---|---|

| Bộ lọc dầu thủy lực | Hệ thống thủy lực (máy công nghiệp, xe thi công, máy ép) | Phần tử lọc tinh (giấy sợi thủy tinh) trên đường hút, áp hoặc hồi; lọc hạt ~3–10 µm; có van an toàn hoặc cảm biến tắc |

- Lọc sạch dầu, bảo vệ khỏi 80–90% sự cố do bẩn - Kéo dài tuổi thọ thiết bị thủy lực, giảm thời gian ngừng máy - Nhiều loại kích cỡ phù hợp các vị trí (hút, áp, hồi) |

- Cần thay định kỳ, nếu không dễ tắc lọc gây tụt áp - Lọc quá mịn đặt sai vị trí có thể gây cavitation bơm - Nếu lọc tắc, van bypass mở sẽ tuần hoàn dầu bẩn |

| Bộ lọc dầu bôi trơn | Động cơ ô tô, máy phát, máy nén; hệ thống bôi trơn máy | Lọc toàn dòng trên mạch dầu bôi trơn; phần tử giấy (hoặc sợi tổng hợp) ~20–40 µm; có van bypass chống tụt áp dầu |

- Giữ sạch dầu động cơ, giảm mòn ổ bạc ~43% - Đảm bảo bôi trơn liên tục, tránh kẹt xước chi tiết - Dễ thay thế, giá thành thấp, phổ biến rộng rãi |

- Tuổi thọ giới hạn, phải thay sau 5–10 nghìn km - Không lọc được muội mịn <5 µm, cần thêm lọc phụ cho diesel - Lọc kém chất lượng có thể rách, mở bypass sớm gây hại |

| Bộ lọc dầu cao áp | Đường áp lực thủy lực (sau bơm); máy ép, xe nâng, máy bay | Lọc tinh tuyệt đối ở áp suất cao (250–400 bar); vỏ thép dày, phần tử micro-glass nhiều lớp 3–10 µm; có van an toàn, đồng hồ ΔP |

- Bảo vệ thiết bị tinh vi khỏi hạt bẩn, ngăn sự cố nghiêm trọng - Bắt giữ mảnh vỡ bơm, bảo toàn hệ thống khi bơm hỏng - Độ bền cao, chịu áp lực lớn, dùng được cho hệ thống hiệu năng cao |

- Kích thước nặng, phải dừng máy để thay (trừ loại duplex) - Chi phí đầu tư và lõi lọc cao - Lắp đặt, bảo trì phức tạp, cần kỹ thuật đảm bảo an toàn |

| Bộ lọc dầu lưu lượng cao | Hệ thống tuần hoàn dầu lớn (tuabin, máy nén, nhà máy) | Phần tử đường kính & chiều dài lớn, lưu lượng tới hàng trăm m³/h; vật liệu sợi xếp nếp sâu, thường lọc 5–20 µm tuyệt đối; lắp trên các cụm lọc lớn |

- Xử lý lượng dầu rất lớn với ít lõi lọc (tiết kiệm không gian) - Sức chứa cặn cao, kéo dài chu kỳ thay lọc - Sụt áp rất thấp ngay cả ở lưu lượng cao, dầu phân phối đều |

- Kích thước lõi lọc lớn, cần không gian lắp đặt - Lõi nặng, thay thế thủ công vất vả nếu không có thiết bị nâng - Giá thành cao, không thông dụng ngoài công nghiệp đặc thù |

| Phần tử lọc giỏ (lọc rổ) | Lọc sơ cấp trên đường ống dầu, nước (bơm, van lớn) | Lưới kim loại đục lỗ hình giỏ, lọc thô >50 µm; thường lắp chặn rác trước bơm hoặc thiết bị; giỏ lưới tháo ra làm sạch được |

- Kết cấu đơn giản, rất bền, tái sử dụng lâu dài - Lưu lượng lớn, ít cản trở dòng do lỗ lọc lớn - Bảo vệ máy bơm, van khỏi dị vật lớn (bu lông, mảnh vỡ…) |

- Chỉ lọc được tạp chất lớn, không thay thế lọc tinh - Cần vệ sinh thủ công định kỳ (tốn nhân công) - Nếu không làm sạch kịp thời, dễ tụ bẩn gây giảm lưu lượng |

Kết luận

Mỗi loại phần tử lọc dầu đảm nhận một vai trò nhất định và phù hợp với những nhu cầu ứng dụng riêng. Bộ lọc dầu thủy lực và lọc dầu bôi trơn là không thể thiếu để duy trì độ sạch của dầu làm việc, bảo vệ các hệ thống thủy lực và động cơ khỏi hư hỏng do nhiễm bẩn. Trong khi đó, bộ lọc dầu cao áp đóng vai trò then chốt trong các hệ thống chịu áp lực lớn, đảm bảo an toàn cho các thiết bị tinh vi và đắt tiền nằm sau bơm. Bộ lọc dầu lưu lượng cao giải quyết bài toán lọc cho dòng chảy khối lượng lớn, giúp các quy trình công nghiệp liên tục diễn ra trơn tru mà vẫn kiểm soát được chất lượng dầu. Còn phần tử lọc giỏ tuy đơn giản nhưng lại rất hữu ích như một lớp phòng tuyến đầu tiên ngăn chặn rác và dị vật lớn, tránh những sự cố nghiêm trọng ngay từ cửa ngõ hệ thống.

Việc lựa chọn đúng loại phần tử lọc cho mỗi vị trí và yêu cầu là vô cùng quan trọng. Nếu dùng lọc quá thô, chất bẩn còn sót sẽ tích tụ gây mài mòn thiết bị; ngược lại nếu dùng lọc quá mịn hoặc không đúng chỗ, có thể làm giảm lưu lượng, tăng áp suất và ảnh hưởng hiệu suất. Do đó, người thiết kế và vận hành cần cân nhắc các yếu tố: độ sạch dầu yêu cầu, lưu lượng, áp suất vận hành, tính chất dầu và bản chất tạp chất… để chọn loại lọc và cấp lọc phù hợp. Các tiêu chuẩn như ISO 4406, ISO 16889 (Beta rating) cung cấp căn cứ khoa học để so sánh hiệu quả của phần tử lọc, nên được tận dụng khi ra quyết định. Bên cạnh đó, chương trình bảo trì định kỳ (theo dõi chênh áp, thay lọc đúng hạn) cũng đóng vai trò thiết yếu nhằm phát huy tối đa tác dụng của phần tử lọc dầu.

Tóm lại, lọc dầu là “lá chắn thầm lặng” bảo vệ cho sức khỏe của cả hệ thống thủy lực và động cơ. Đầu tư vào một giải pháp lọc thích hợp và vận hành nó đúng cách thường kinh tế hơn rất nhiều so với chi phí sự cố và sửa chữa do dầu bẩn gây ra. Như một chuyên gia đã nhận định: lựa chọn bộ lọc dầu chất lượng cao “không chỉ là thông lệ tốt nhất, mà còn là lựa chọn kinh tế hơn cho người sử dụng thiết bị”. Chính vì thế, hiểu rõ về các loại phần tử lọc dầu và xu hướng công nghệ mới sẽ giúp chúng ta chủ động nâng cao độ tin cậy, hiệu quả và tuổi thọ cho máy móc, thiết bị trong mọi lĩnh vực ứng dụng.